挑战

在装配中,单个生产的零件被分析并组装成装配体或完整的产品。例如,在汽车工业中,复杂的固定装置,如夹具。

数字化装配过程中分析通常遇到的问题:

- 生产的不同部件在一起的适应性如何?是否可以毫无问题地组装起来?

- 生产的单个零件(实际)与装配的CAD模型(名义)的装配程度。这再次表明生产过程是否在控制之下,或不同来源的零件是否可以组装起来。

在传统的装配分析中,单个零件由夹具固定在所需的位置,然后进行三维扫描测量。在汽车工业中使用的夹具,如夹具,需要经验和专家知识。

解决方案

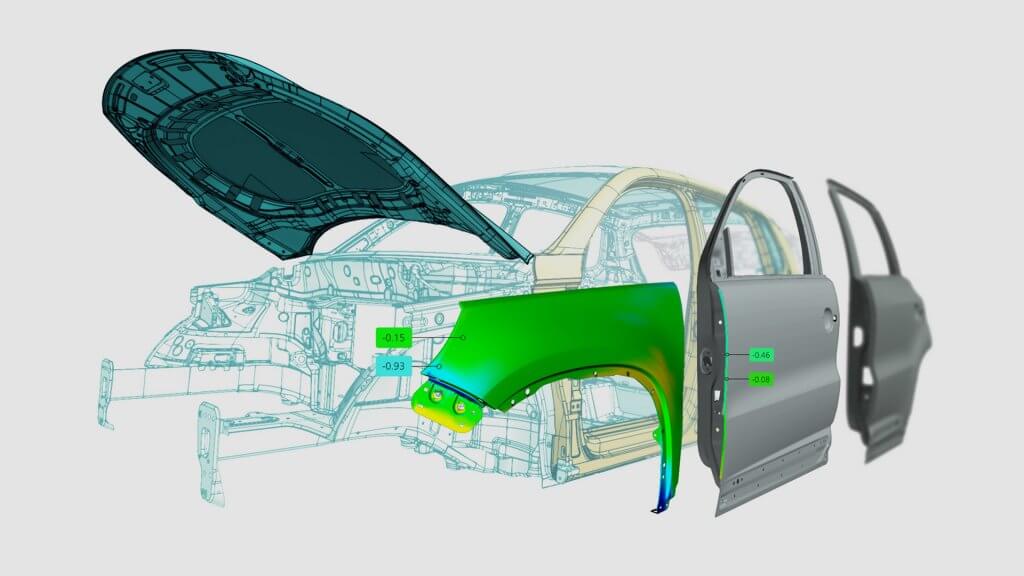

有了GOM ATOS三维扫描测量系统,这些夹具不再是必要的。用户可以单独地、完全以三维扫描组件的所有单一部件。通过这些三维测量生成的模型可以通过GOM三维扫描检测软件自动放置在全球坐标系中的正确位置。然后,它们可以被虚拟地对齐。通过这种方式,可以实现虚拟装配。

这种虚拟装配可以通过许多方式进行分析。这方面的重要问题有:

1,零件的功能尺寸是否正确?

2,组件的间隙尺寸和平齐度是否正确?

3,组件的光学图像是否符合要求?

用户可以将每个生产出来的零件与其他真实的零件和CAD模型进行比较。这种比较确保零件可以被组装,而不需要重新加工。它还能确保每个零件都能在装配中进行交换。这意味着在其他生产基地生产的零件或来自不同供应商的零件也可以被组装起来。

效益

装配的评估

在没有实物参考的情况下,如主夹具、立方体或模拟模型

快速和容易识别

适应性差的问题

部件的可互换性

保证装配中的零件可互换

易于操作

和低设置要求

关于马路科技

马路科技为德国蔡司GOM光学三维扫描仪在中国26余年总销售商。业务涵盖:三维扫描仪销售,自动化3D测量仪销售,蔡司工业CT销售及服务,三维测量服务,逆向工程服务等,服务行业客户5000+,拥有9个3D技术服务中心,300余人的技术服务团队,24小时在线服务,助力行业客户缩短研发周期,提高生产效率、提升产品品质。全国服务专线:400-002-9998