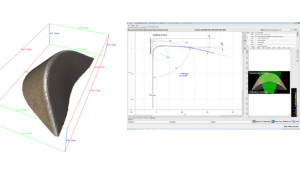

自动尖端测量系统可精确映射边缘形状。

工具寿命、几何形状和稳定性在很大程度上取决于适当的边缘准备。工具Flo位于德克萨斯州休斯顿市,是硬质合金切割工具的制造商,如用于螺纹、转弯和铣削的插入物。该公司使用 Alicona 光学 3D 测量系统来保证插件的质量。”Alicona 的系统使我们能够在完全自动化的流程中对尖端的几何形状以及切割表面的碎屑和粗糙度进行高分辨率测量,而不会出现可能的用户错误,”总裁 Dennis Flolo 证实。

丹尼斯·弗洛洛

,工具弗洛制造首席执行官

“自 1978 年以来,Tool-Flo 已成为各种风格的线程、凹槽、转弯、铣削和特种碳化物插入物的主要供应商。多年来,我们一直在寻找提供阿利科纳供应的质量控制检测系统。其他人给了我们承诺,阿利科纳证明了这一点。我们相信工具测量功能的准确性和可重复性。这使我们的素质达到

一个新的水平,难以置信。

边缘制备可减少切碎并增加边缘稳定性。这提高了精密工具的边缘强度。因此,加工工具的工具寿命和工艺可靠性得到提高,从而提高了工作件的质量。工具 Flo 使用边缘马斯特,Alicona 光学 3D 尖端测量系统,在插件的生产集成质量保证。Alicona 的工具测量系统特别用于模具和工具制造,因为它能够重复和可追溯的高分辨率测量复杂的几何形状、小半径和陡峭的侧翼。这也使他们成为验证边缘几何形状的完美工具

测量尖端的微几何形状

自 1978 年成立以来,Tool Flo 已成为用于螺纹、凹槽、转弯、铣削和其他特殊用途的碳化物工具的一流供应商。使用最新的数控研磨技术,以确保完美无瑕的边缘制备,工具制造商生产的插件边缘半径为 2.5 μm-0.1 mm。在这个制造精度水平下,需要能够最高分辨率的测量系统来精确检查工具的边缘。”在了解 Alicona 的产品之前,我们使用配置文件投影仪测量边缘准备。该系统不够精确,无法准确识别微米范围内的边缘半径。只有在切换到 EdgeMaster 之后,我们才能够进行高分辨率测量和边缘形状的精确映射,”总裁丹尼斯·弗洛洛解释道。EdgeMaster 使工具 Flo 能够使用两个半径参数(包括所谓的椭圆拟合)绘制边缘图。这与仅使用一个半径参数的传统方法形成鲜明对比。”当试图测量插入物上的许多底切和边缘时,我们的旧测量系统很快就达到了极限。现在,我们能够测量甚至复杂的几何分辨率之前我们不知道,结果也是可追溯的”,丹尼斯弗洛洛说,对比旧的配置文件投影仪与边缘大师。

除了 radii 之外,工具 Flo 还使用 EdgeMaster 来验证边缘参数,如间隙、楔形和裂角。还测量了尖端的真实和预计斜面长度。除了映射尖端的几何形状外,工具 Flo 还检查其切屑。这降低了裂缝的风险,并增加了工具寿命。”多亏了阿利科纳,我们才得以消除所有有关边缘几何学的猜测,”首席执行官丹尼斯·弗洛解释道。

作为生产过程的一部分的自动测量

微米范围内的制造公差使工具 Flo 无法接受测量错误。然而,传统的测量系统往往难以在生产环境中提供可靠的高分辨率测量结果。因此,Tool Flo 依靠 Alicona 全自动光学 3D 测量系统来确保生产过程中的最高测量精度。Tool Flo 配备一个测量系统,可消除所有用户错误来源,从而提供明确和最终的测量结果。该系统提供可重复和可追溯的高分辨率测量,即使受到振动、无关光线和温度波动的影响。参考类别和容差只需要设置一次。之后,EdgeMaster 无需用户调整任何进一步设置即可进行测量。用户只需将插入物放入相应的抓地力中,开始测量,几秒钟后即可接收测量日志。测量范围由系统根据预先定义的测量区域自动选择。”我们使用边缘大师作为我们生产过程的一部分。它很容易建立,可以由我们所有的员工操作,没有任何特殊培训,”丹尼斯弗洛洛在生产过程中的光学3D测量系统的优势。

改进碎屑和间隙表面

除了工具Flo采用的形态和几何测量外,切割表面的粗糙度测量也有利于工具制造商。插入物的地面切割表面可能显示一系列缺陷,如微裂纹、碎屑或毛刺。切屑和间隙表面的这些缺陷往往是进一步工具损坏的来源,并且不利于芯片的去除。Alicona 的系统允许用户测量插入物的切割表面粗糙度。粗糙度可以通过表面纹理测量绘制整个表面。在此过程中测量轴承区域曲线和光谱尺寸等参数。由此产生的测量数据使制造商能够改进尖端的碎屑和间隙表面的微观结构。这提高了芯片去除、工具寿命和尖端技术的质量。

作为生产过程的一部分,通过 Alicona 系统对插件进行以下全自动测量:

- 边缘半径从 2.5 μm 到 0.1 毫米

- 底切和压低边缘的测量

- 基于配置文件的粗糙度测量,以检查切屑

- 偏离尺寸公差