设计和与组成

随着航空航天技术不断发展,风扇叶片设计也在不断进化。曲率更大、尺寸更大,重量不一,叶片形状设计越来越具有挑战性。

您面对的任务

风扇叶片通常厚度不一,缺乏对称性,且测量要求复杂,最先进的叶片形态又采用碳纤维材料制成。这些因素综合起来给传统检测流程带来了巨大挑战,三坐标测量机的测量局限性由此显露。

我们的解决方案

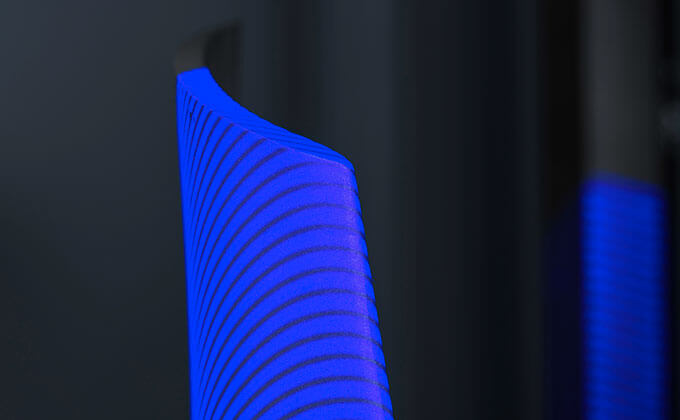

ATOS技术采用高精度全场数据来评估气动效率并缩短生产时间。在ATOS蓝光技术和GOM Inspect软件结合使用下,可以对从叶根到前缘及后缘的所有几何形状进行评估,即使是最复杂的叶片设计也能够轻松完成。

ATOS解决方案提供

- 难以测量区域的高精度数据

- 单个和复合材料风扇叶片测量(例如,钛,铝,带有金属前缘的碳纤维)

- 通过高速检测缩短生产时间

- 收集到的数据反馈集成到空气动力分析模型、性能分析模型以及其他生产需求的分析模型中

- 比传统三坐标测量机更短的采集时间

生产制造

风扇叶片领域的技术创新和日趋激烈的航空发动机竞争市场促使对高性能,大容量的涡轮机需求增加,对生产周期要求缩短。制造压力之下,主机厂寻求比三坐标机更优的测量解决方案,以有效地满足市场巨大需求。自动化系统成为解决问题关键。制造商得以在短时间内迅速完成三坐标机要耗时更久才能完成的风扇叶片上的关键表面区域的测量任务,例如后缘半径和榫头。ATOS系统将这一高速测量技术和用户友好软件完美结合到了一起。

凭借 ATOS 5 and the ATOS ScanBox 技术,这一大容量产品可在快速测量周期(全分辨率,全测量)下达到微米级精度。

ATOS解决方案提供

- 自动化测量系统

- 用户友好型技术和软件

- 更短的生产时间

- 与传统测量方法精度相等甚至更高的全场数据

- 更短的测量时间

- 高速和高精度结果(仅10分钟)

- 更高的总吞吐量,专为自动化环境设计的系统

维修和翻修

在整个产品生命周期内,维护和维修占很大成本。时间就是金钱。维修速度越快,风扇叶片就能越快重新投入使用。主机厂比以往任何时候都更需要高速测量系统和软件来预测服务、故障和设备翻修。

从A级检查到D级检查,ATOS技术支持磨损和裂纹分析,以及各项维修工作的计划和控制,例如:

- 损坏/维修表面的数字化坐标测量

- 验证材料沉积

- 检查维修工作

- 用于自适应加工修复过程的数据

ATOS解决方案提供

- 缩短由维修工作引起的停机时间

- 简化风扇叶片维修过程

- 优化风扇叶片的维护检查

- 磨损和裂纹详细报告

- 更准确地预测系统翻修,服务和故障

- 风扇叶片寿命更长