整体叶盘翼型和滚筒检测的灵活测量解决方案

整体叶盘,又称“叶片轮盘”或“整体叶片转子”,是航空发动机部件之一,对提升发动机工作性能,减少燃油消耗有着重要价值。整体叶盘的出现推动了现代喷气涡轮发动机的技术发展,因此在航空制造领域得到广泛应用。它的零件更少,结构更精简,省去了传统榫槽和榫头等增加叶片阻力和自重的冗余结构,使得发动机整体效率提升8%。鉴于整体叶盘在发动机压缩系统中承担的重要作用,其结构设计和形状精度要求相当严苛,须以高精度测量设备获取表面轮廓的精确测量数据,以防叶片受力不匀而导致发动机故障。

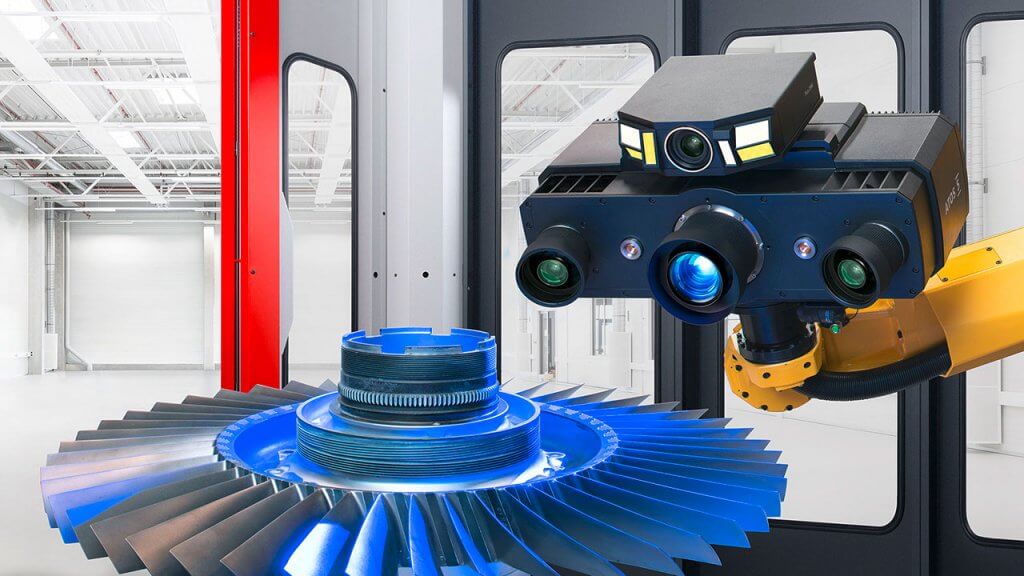

ATOS 5 for Airfoil 和ATOS ScanBox为解决叶盘,滚筒和整体叶片转子(IBR)测量过程中的难题提供行之有效的解决方案。ATOS 5 for Airfoil 和ATOS ScanBox为解决叶盘,滚筒和整体叶片转子(IBR)测量过程中的难题提供行之有效的解决方案。通过全场数据以及更加快速可靠的工作流程,ATOS技术能够增强整体叶盘各个生产阶段的管理。

设计和与组成

整体叶盘造型复杂,加工工艺繁琐(涉及CNC加工,线性摩擦焊接等工艺)。为获得理想叶型特征,实现低成本高产量,通常混合多种特殊工艺制造而成,因此测量难度极大。每个叶盘由一个纤薄的表面轮廓和多个形状、尺寸、扭度特异的翼型组成。叶盘上的每个曲率和边缘都需要进行高精度测量,尤其是榫槽和榫头的几何形状,以确保能量的均匀分布和发动机性能优化, 光学测量技术可为主机厂提供所需的精度和灵活性,无需标记零件,使用探针或慢速扫描技术即可获得零件复杂细节。

ATOS 5 for Airfoil

ATOS 5 for Airfoil是行业认可的整体叶片测量系统。ATOS 5 for Airfoil 能够测量小至0.060 mm半径大小的叶盘边缘几何尺寸,具有出色的分辨率,可在边缘半径计算中使用超过20个测量点数据。ATOS扫描设备为手动和自动应用程序提供准确度极高的测量数据,其优化的测量位置和稳定性使其成为绝对可靠的测量解决方案。该技术利用多轴蓝光测头和全场数据捕捉每条曲线特征和边缘几何形状,以完成对叶盘,滚筒和其他整体叶片转子可靠且全面的质量控制。

生产制造

叶片的加工时间长,但客户要求测量速度更快。这迫使制造商必须以更快的速度产出高质量叶盘,满足航空市场不断增长的需求。而三坐标测量机需要花费数小时才能完成检测,且存在测量误差大,速度慢,准确性低的风险。考虑到加工时间长,越来越多的主机厂倾向于选择可以在数分钟内提供快速,可靠和可重复测量结果的自动光学测量解决方案,如ATOS系统。

ATOS技术提供全场数据,可完整采集整个叶盘表面数据,测头所及之处,数据尽在掌握。此外该技术不会影响客户,设计人员或图纸所需的翼型截面数量。通过高分辨率三维测量数据和生动的色彩偏差图,ATOS系统向用户展示关于当前制造标准的详细细节图,以帮助他们更好地理解和发现质量流程中的隐藏错误。凭借5微米内(0.005毫米)的良好可重复性和整体叶盘测量时间不超过1小时的优势,ATOS系统可显著缩短叶盘生产时间,加快产品上市,提升叶盘产量。

维修和翻修

整体叶盘的生产检测有一套自由标准,但是一旦进入维护,维修,翻修(MRO)使用条件,不同的规范将使检测过程更加困难。所有发生在叶盘或IBR上的损坏都只能通过解体发动机,更换转子或焊接新叶片来解决。此外,维护工作不得在飞行线路上进行,必须在指定机构完成。考虑到维修的代价之大,过程之艰巨,整体叶盘制造商需要采用测速更快,更直观的检测系统和软件来延长整体叶盘寿命并缩短由维修引起的停机时间。

ATOS 5 for Airfoil可提供维保或在修期间的新产品或零部件细节高质量数据,且测量时间显著缩短。高测量速度是其最大优势。多测头系统采集数据时间不到0.2秒,从而让整体叶盘的三维扫描时间达到1小时以内。ATOS技术强调多点检测,旨在通过快速数据捕获和高质量网格来识别错误,磨损与裂纹以及凹痕和划痕。

ATOS系统经过优化的测量位置使其不受零件上的翼型数量或翼型截面数量的影响。它拥有全场数据采集功能,可作为单个或多个叶片修复程序的一环。一旦软件收集到数据点,就会自动选择专为材料增减设计的独特工具路径以生成所需形状。这一功能被用于喷嘴更换和整体翼型更换等维修应用中。

整体叶片转子

ATOS软硬件的优良组合为降低产品生命周期成本,延长整体叶盘和IBR使用寿命提供了一套全面的解决方案。

探索适用于整体叶盘检测各个阶段的ATOS产品