采用接触式坐标测量系统进行铸件的形状和三维尺寸分析具有一定的局限性。有鉴于此,

美国 Bradken 钢铁铸造公司将ATOS光学三维测量技术引进其铸造流程。这项技术的应用可以显著加快检测进程。

位于美国华盛顿州塔科马的 Bradken 钢铁铸造公司历史悠久,创建时间可追溯到 1899 年。目前,该公司主要为能源部门提供比如涡轮部件、泵机、阀门、压缩机和发电机等铸件,铸件净重最高可达 25 公吨。

随着高品质铸件产量的增加,提供完整且一致的质量控制也越来越重要。为此需要采用更为迅捷的全场测量和检测方法。所采用的测量及检测方法不仅要满足不同任务的需要,还要具备分析处理各种复杂的形状和尺寸的能力,针对的对象可能大到 4.5 米。如果采用传统的关节臂坐标测量仪,可能需要长达几个星期才能完成部件的形状和尺寸分析。接触式测量方法再也无法满足 Bradken 公司大批量零部件测量的需要。

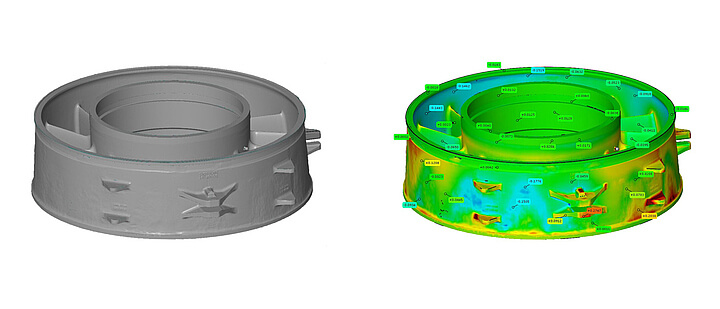

在大规模的甄选过程中,Bradken 公司以运输集装箱生产线的大型圆顶铸件为样品,对各种的计量系统(比如三维激光扫描仪、激光跟踪仪和光学三维条纹投影仪等)进行了测试。在塔科马完成的一系列测试结果表明,只有 GOM 公司的 ATOS 光学三维条纹投影仪才能在短短八个小时内圆满完成规定的扫描任务,其测量结果精确,公差不超出规定范围,另外还能及时提供整个圆顶铸件的全面分析。

Bradken 钢铁铸造公司现已将 ATOS 测量系统整合到公司的检测流程,从而能够测量大型复杂部件和装配组件,包括摄取完整物体、严格遵守公差要求和在时限内完成任务等。因此投资回报也就远远高于预期。公司不再需要将检测工作外包给第三方,从而更有效地降低了成本费用。

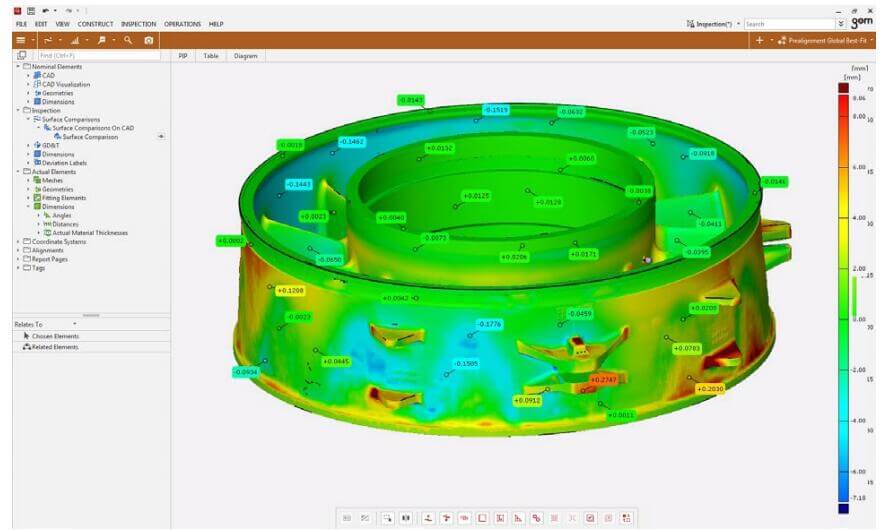

仿真和三维测量相结合利于减少返工

引进GOM计量解决方案后,返工情况在Bradken得以显著缩减,并成功优化并加快总体进程。类似涡轮机外壳等大型物体,容易在冷却过程中发生严重变形和扭曲,Bradken使用MAGMASOFT锻造仿真软件预测产生的负载,这时重要的是要将实际尺寸偏差与计算结果联系起来。而使用GOM公司的ATOS和TRITOP系统扫描各个铸件,轻松解决了这一问题。利用GOM技术,根据测量结果即可对模式进行修改,从一开始就以正确的尺寸制造新铸件。仿真和三维测量相结合,避免了为达到公差要求而需锻造返工,由此加快了制造进程。在ATOS三维扫描检测和系统的帮助下,Bradken改进了检测物体表面和几何形状的技术,寻找到最佳的解决方案。