AMD

模具生产排程系统

模具开发管理整合解决方案

有效解决常见的

模具制造管理问题

‧按单生产,交货期短。

‧生产计划性差,导致非必要的加班、外包,增加生产成本。

‧变更、修模、插单频繁导致生产进度难以实时当控。

‧生产资源负荷不平衡,生产效率不易提高。

‧生产计划透明度差,导致生产准备工作不充分。

‧员工生产任务不明确,导致员工缺乏时间观念,生产效率降低。

‧频繁出现设计、计划与实际制作不相符的情况,使失败成本大幅增加。

‧资深员工跳槽,企业知识流失,增加培训成本。

模具设计管理

模具设计标准

通过流程式的设计协助设计人员完成模具设计工作

DFM Report

协助开发人员提供标准DFM报告文件给客户,减少开发人员整理资料与剪辑图片的困扰

设计助理化

提供模具设计人员设计过程必要的辅助工具能更迅速的产生BOM、水路、孔表等资讯,增加人员除生产力

自动量测

通过资讯整合,让量测数据与结果统整于资料库,提供后续工作推动,例如检验分析、加工修正等

自动电极

提供智能化电极功能,自动产生电极头部,电击座、放电位图、加工图等

自动编程

结合NX智能化加工、自动产生加工路径、减少编程人员设定时间,编程完毕后即可产生工艺单

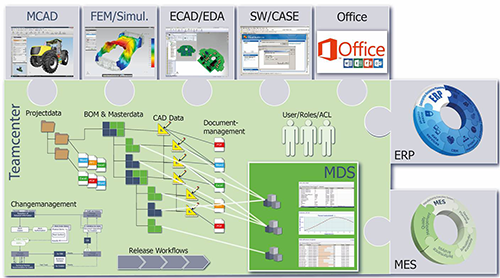

模具数据管理

模具标准件

协助建立公司标准零件作业与管理系统、建立标准件重用管理环境,减少重复建立零件产生的时间浪费

无纸化系统

解决印制设计图面所产生的资源浪费,降低图面回收与资安问题,间接减少设计人员工作量

模具资料管理

单一资料来源,存放模具开发所产生的相关数据,例如客户、设计等图面,减少人员搜索查找资料时间

电极管理

提供自动寻找电极头部,修整电极头部所需的工具,结合电极基座与电击清单功能,可与后制程紧密结合

模具品质管理

管理模具生产中所产生的品质报告数据,让每副模具交付到客户时都得到高品质的保证

模具制造管理

模具制程管理

依照模具所产生的零件清单,产生加工序列,管理制造部门所有人机料法,确保资源妥善被使用

制造资源管理

针对制造部门的机械状态、生产能量与负荷状态、人员的出勤状况、机械稼动等管理

自动排程

依照模具订单交期与生产资源做最有效率的时程安排,减少生管人员安排工作事项的时间

制程管理

产生生产部门所有加工清单与查即时生产状况,现场人员可以通过条码等工具回馈制造状态

成本分析

统计模具生产中所有的制造成本,包含失败成本与变更成本

试模管理

提供试模所需的工作流程,包含试模前的准备工作,与试模后的数据管理