3D量测|ATOS Tech News

涡轮机叶片三维量测质量管理

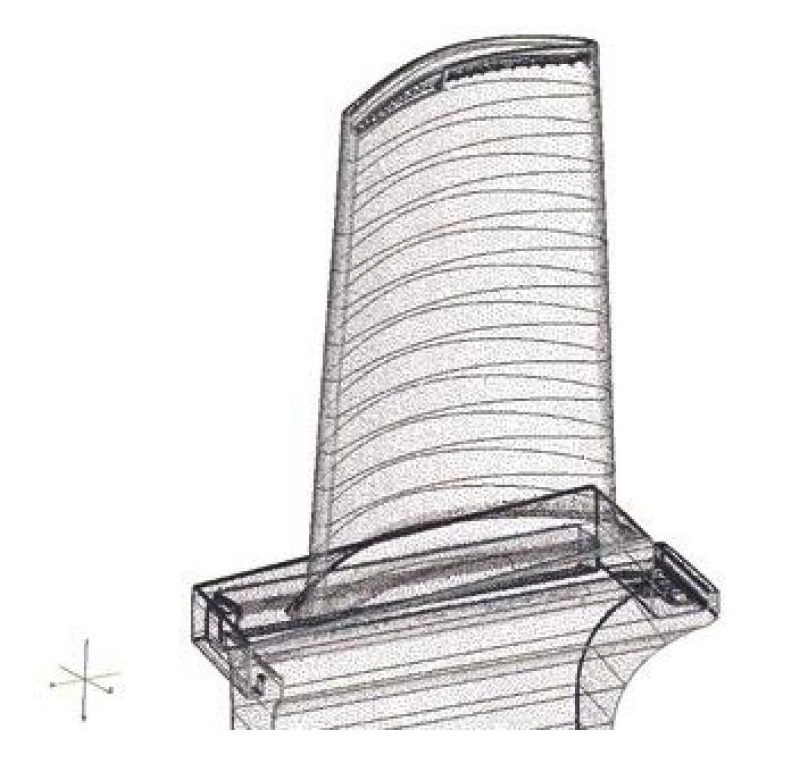

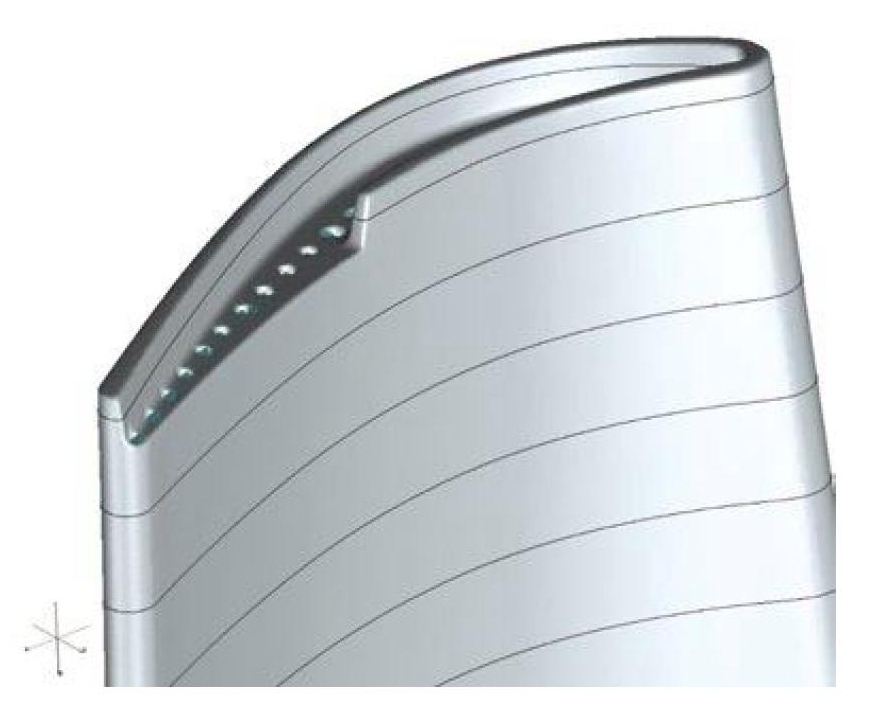

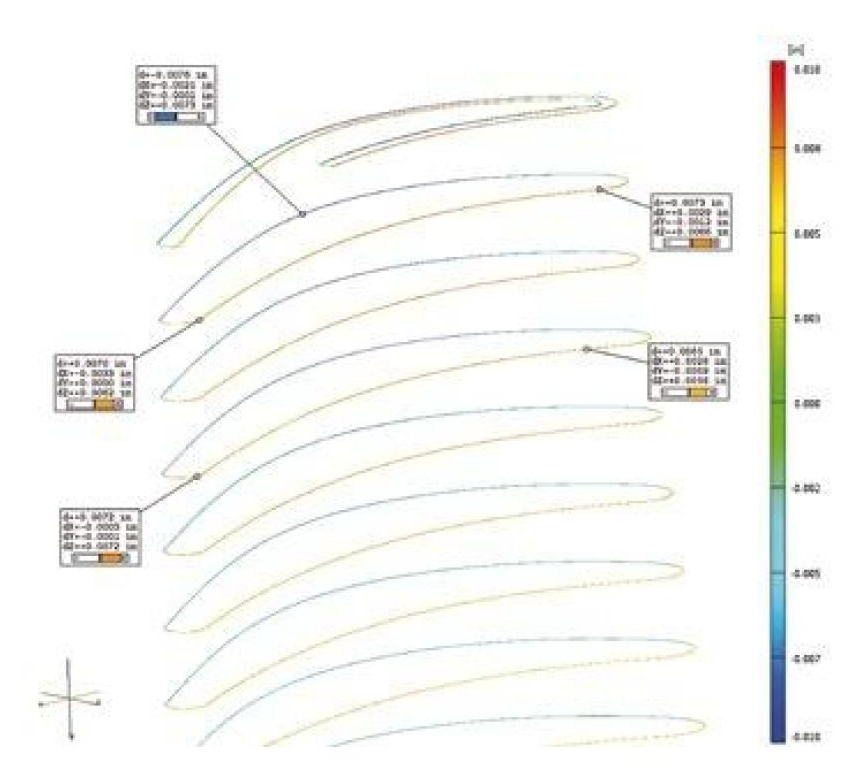

ATOS三维扫描仪能够精确完整的扫描推进器叶片形面轮廓,叶前缘及叶后缘,叶根部及叶顶部几何形状,所以能够彻底的检测叶片误差发生问题区域,工件收缩变形趋势,叶片扭转变形及模具的损耗。制造者可以依据这些新型式的检测信息,减少检测的费用并加速开发速度。另外,制造程序也可以被更好的管控以维持较高制造精度进而制造出更高质量的推进器叶片。

今日涡轮机工业所面临的挑战是,在成长的要求下必须将零件制造的更快速、更准时交货、降底生产成本,很明显的工业界专家们认知到传统的检测方法已经太慢且无法产生所需的充足信息对应这个需求。随着航空叶片、喷嘴、压缩机的复杂度逐渐增加,传统简易的量测工具已经变的不足对应使用。为了克服这个挑战,锻造及铸造业者试着转向使用自动化的数字三维检测方案。以前因为扫描设备的精度无法满足数字检测的需求,这个想法一直无法实现,现在新的ATOS 5 / ATOS 5X /ATOS ScanBox/ATOS CompactScan/ATOS Capsule/ATOS Q/ ATOS Core 3D扫描仪己经能够以自动化高精度的方式完成扫描。

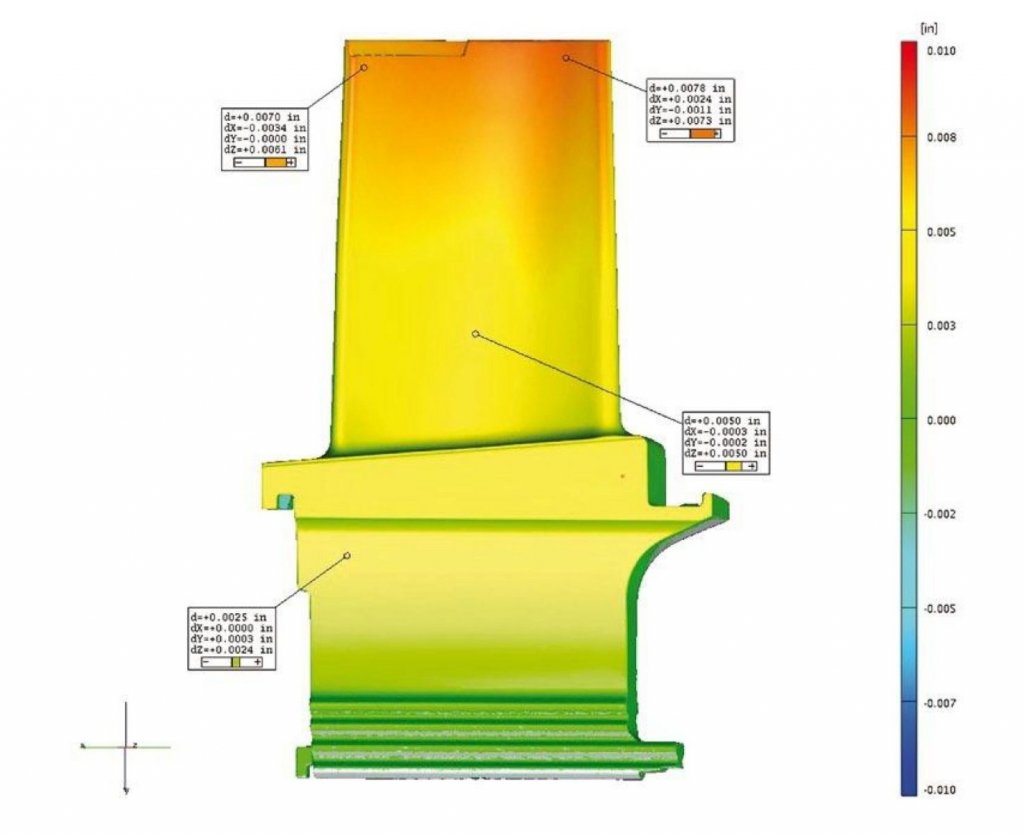

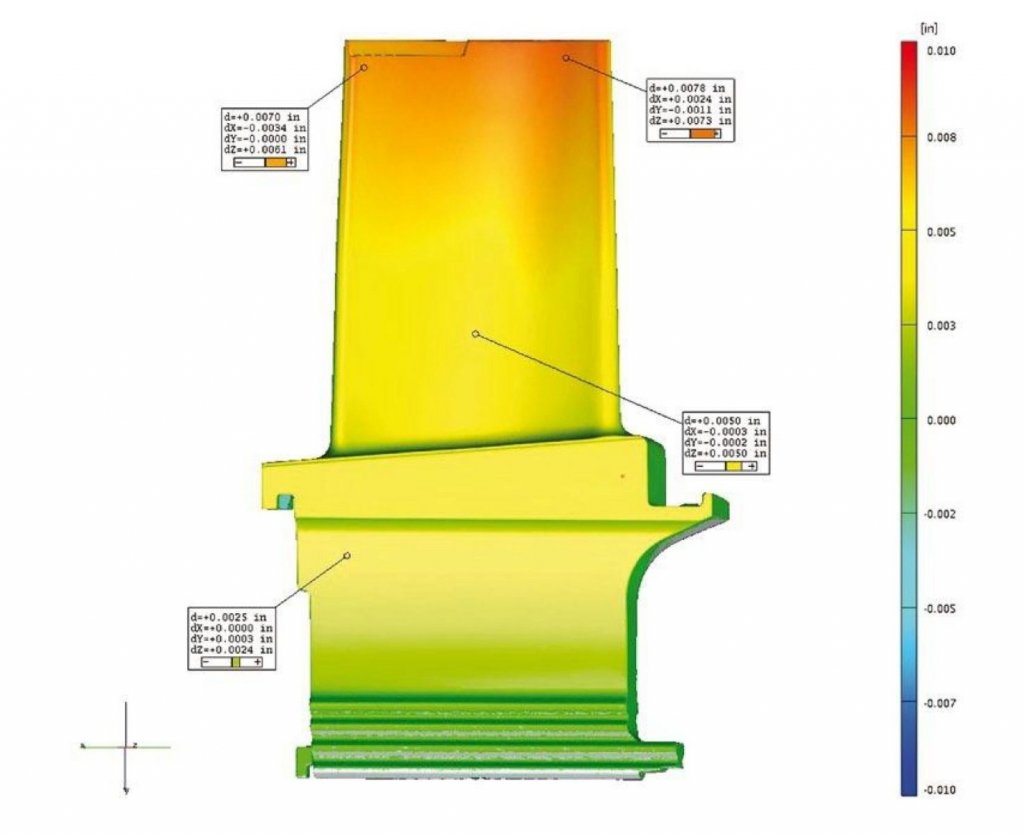

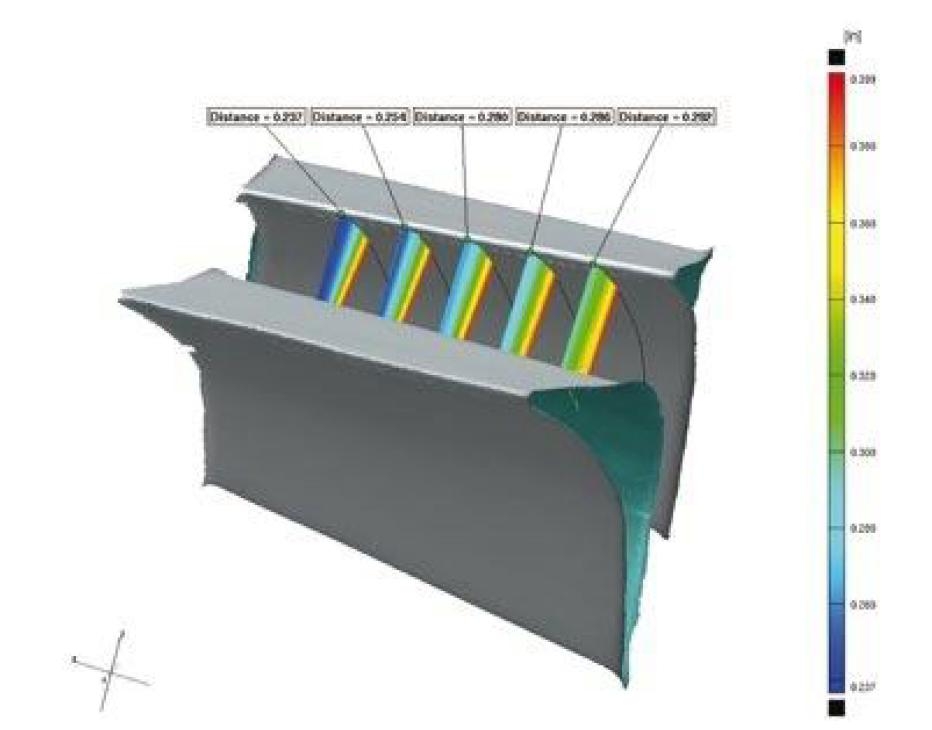

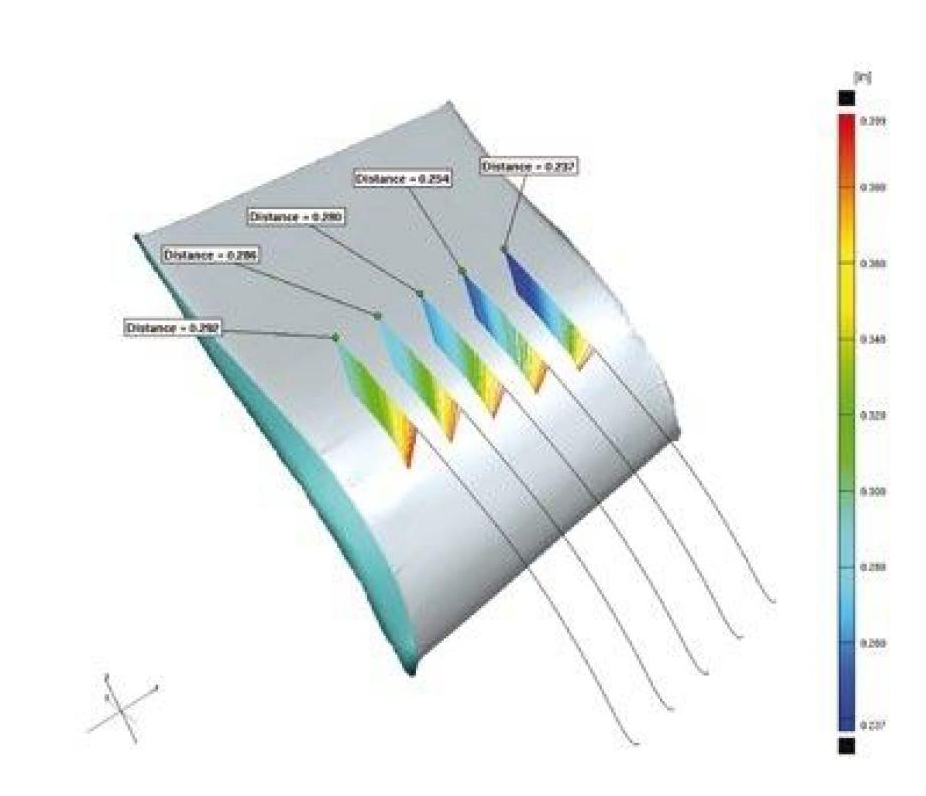

搭配自动旋转台或是机械手臂的方式,单机台每班可以完成70件以上的检测工作,检测的内容也不再是传统的内容,它包含了整个叶片的曲面轮廓、叶前缘叶后缘、叶根部及叶顶部的完整形状,检测报告可以在数分钟自动化产生,检测内容可以和CAD比对的全局误差色彩图,”GO/NO GO”的位置,多个位置的剖面断分析,以及像传统CMM一样的尺寸检测报表。

对于喷嘴工件,量测组立后的喷嘴找出每个静叶之间的最短距离是至关重要的,它能够用于决定喉部位置及整体空气流量,而这个信息也会直接关连到引擎的效率。

工作流程

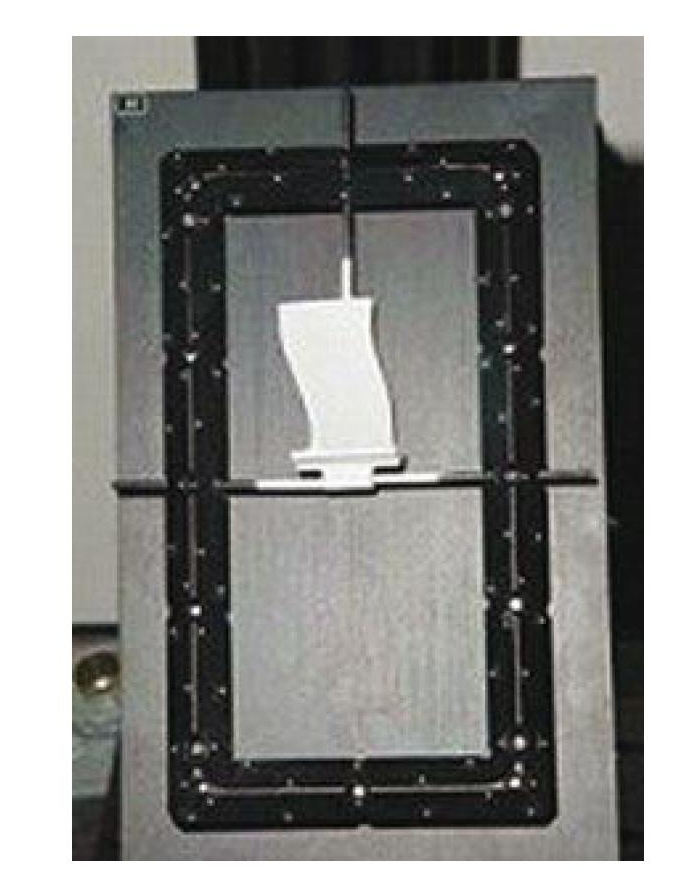

首先工件被固定在具有定位标签点的治具框架内,将框架架设到自动旋转台后,可以设定单次扫描的倾斜或是旋转角度,执行后约数分钟内即可完成单件的扫描任务得到扫描数据,检测报告依事先定义好的检测模版将扫描数据汇入后套用更新。因为叶片尺寸种类可能很多种样式,不同尺寸的框架设计是必要的,框架上的定位标签点必须先以TRITOP作好全局量测,以提供较佳的量测效果及减少量测时间。

作者资讯